Sommaire

Introduction

Chapitre I

I – 1 – Capteur

I – 2 – Constitution d’un capteur

I – 2 –1 – Corps d’épreuve

I – 2 – 2 – L’élément de transduction

I – 2 – 4 – Instrument de mesure

I – 2 – 6 – Boucle de régulation

I – 3 – Le module électronique conditionnement

I – 4 – Grandeur physique à mesurer

I – 4 – 1 – Domaine d’évolution de la grandeur

I – 4 – 2 –Étendu des valeurs pouvant être prises par le mesurande

I – 4 – 3 – Durée du phénomène à mesurer

I – 4 – 4 – Grandeurs d’influence

I – 5 – Mode de fonctionnement des capteurs

A – Les capteurs actifs

B – Les capteurs passifs

B – 1 – Pré-conditionnement des capteurs passifs

C – Les capteurs résistifs

I – 6 – Trois types de capteurs

I – 6 – 1 – Capteur analogique

I – 6 – 2 – Capteur numérique

Chapitre II

II – 1 – Le choix d’un capteur

II - 2 – Capteur de force

II – 5 – Jauge extensométrique

II – 6 – Application industrielle des capteurs de force

Introductions

Les capteurs jouent des rôles de plus en plus important car ce sont eux qui permettent de mesurer les effets des phénomènes de toutes natures qui agissent sur l’environnement de l’homme, avec l’évolution de la technologie, l’électronique en particulier, leur importance s’accroît car il permette d’assurer la liaison homme – machine – environnement.

Nous voulons essayer de facilité le choix des capteurs en rappelant tout d’abord les principes de base qu’ils utilisent et leurs principales caractéristiques.

Cliquez ici pour retourner au sommaire F é

Chapitre I

Généralités :

I – 1 – Capteur :

Organe chargé de prélever une grandeur physique à mesurer et de la transformer en une grandeur exploitable.

§ La grandeur physique à mesurer « mesurande » constitue le signal d’entrer

( ou stimulus ) du capteur.

§ La grandeur exploitable étant de nature électrique constitue le signal de mesure ( signal de sortie ( réponse)) du capteur. Elle est une représentation de la grandeur à mesurer.

Le capteur est donc un organe de saisie d’informations, c’est le premier maillon de toute chaîne de mesure, acquisition de données, de tout système d’asservissement, régulation, de tout dispositif de contrôle, surveillance, sécurité.

I – 2 – Constitutions d’un capteur :

Les parties constitutives d’un capteur sont les suivantes :

I – 2 – 1 – Le corps d’épreuve :

Est un élément mécanique qui réagit à la grandeur à mesurer, il à pour rôle de transformer la grandeur à mesurer en une autre grandeur physique dite mesurable. Cette grandeur constitue la réaction du corps d’épreuve.

I – 2 – 2 – L’élément de transduction :

Est un élément sensible lié au corps d’épreuve. Il traduit les réactions du corps d’épreuve en une grandeur électrique constituant le signal de sortie.

I – 2 – 3 – Le boîtier :

Est un élément mécanique de protection, de maintien et de fixation du capteur.

I – 2 – 4 – Instrument de mesure :

Appareil mesureur, destiné à exécuter les mesures en atelier.

I – 2 – 5 – Chaîne de mesure :

C’est une suite d’éléments transducteurs et d’organe de liaison d’un instrument de mesure allant du capteur qui est le premier élément au dispositif d’indication, de stockage ou de traitement qui en est le dernier élément.

I – 2 – 6 – Boucle de régulation :

C’est un ensemble d’éléments utilisé par l’asservissement à une grandeur, elle va du capteur à l’actionneur (organe de sortie ). Les éléments intermédiaires traitent généralement le signal par voie électronique ou pneumatique.

I – 2 – 7 – Transmetteur :

Il est influencé par une grandeur physique mesurée, qui transmet un signal se peut être un ensemble de capteurs, d’amplificateur ou d’un convertisseur.

I – 2 – 8 – Transducteur :

Instrument qui sert à transformer suivant une loi déterminée la grandeur mesurer en une autre grandeur en valeur de la même grandeur avec précision spécifier.

Cliquez ici pour retourner au sommaire F é

I – 3 – Le module électronique conditionnement :

Selon les cas, les fonctions suivante :

§ Alimentation électrique du capteur ( si elle est nécessaire ).

§ Mise en forme et amplification du signal de sortie.

§ Filtrage, correction, traitement du signal.

§ Conversion du signal ( analogique / numérique / tension / fréquence … ).

§ Mise a niveau du signal de sortie pour sa transmission a distance.

Ce module électronique porte souvent le nom de transmetteur.

Éléments constitutifs d’un capteur

I – 4 – Grandeur physique à mesurer :

Les capteurs doivent pouvoir mesurer ou contrôler les grandeurs physiques

les plus diverses.

Principales caractéristiques d'une grandeur à mesurer.

I – 4 – 1 – Domaine d’évolution de la grandeur :

Peut être statique ou dynamique :

- En statique, le mesurande conserve dans le temps une valeur stable ou peu rapidement variable. C’est le domaine des phénomènes continues. On convient de classer dans ce domaine les phénomènes variants de 0 à quelques hertz (Hz ).

- En dynamique, le mesurande varie en fonction du temps selon une loi de fréquence élevée. On convient de partager le domaine dynamique en plusieurs tranches :

- de 0 à 250 Hz, très basse fréquence ( TBF ).

- de 250 Hz à 2 KHz, basse fréquence ( BF ).

- de 2 à 10 KHz, moyenne fréquence ( MF ) .

- au-delà de 10 KHz, hautes fréquence ( HF ).

I – 4 – 2 – Étendue des valeurs pouvant être prises par le mesurande :

Peut être classer en deux catégories :

a – Valeurs courantes est définie par les valeurs extrêmes que peut prendre le mesurande de manière courante.

b- Valeurs accidentelles est définie par les valeurs extrême que peut prendre le mesurande sous l’action de causes extérieur ou prévisibles. Il s’agit la plupart du temps de valeurs de faible durée.

I – 4 – 2 – Durée du phénomène à mesurer :

Est une caractéristique importante à considérer parallèlement au domaine d’évolution de la grandeur, on distingue :

- Les phénomènes statique de très longe durée.

- Les phénomènes dynamique de longue durée.(essai d’endurance ou de fatigue).

- Les phénomènes dynamique de courte durée ( transitoires ).

I – 4 – 3 – Grandeurs d’influences :

Grandeurs étrangères peuvent provoquer sur le capteur c’est donc une cause d’erreurs agissant sur le signal de sortie. Citons en particuliers :

- La température ( la plus répandue et la plus gênante ).

- La pression en.

- Les vibrations mécaniques ou acoustiques, les chocs, le temps.

- La position du capteur et sa fixation.

- L’humidité, la projection d’eau.

- Les ambiances corrosives.

- Les perturbations électromagnétique.

- Les rayonnements nucléaires.

- Les accélérations et la pesanteur.

- L’alimentation et la pesanteur.

- L’alimentation électrique du capteur.

Cliquez ici pour retourner au sommaire F é

I – 5 - Modes de fonctionnement des capteurs :

Ils fonctionnent selon deux principes de base suivant l’origine du signal électrique de sortie , on distingue :

A - Les capteurs actifs:

fonctionnant en générateur, dont une partie de l’énergie physique prélevée sur le mesurande est transformée directement en énergie électrique qui constitue le signal de sortie. Ce signal est un courant, une tension ou une quantité d’électricité.

Les signaux de sortie délivrés par les capteurs actifs sont de très faible puissance. Ils sont dits de bas-niveau et doivent être amplifiés pour pouvoir ensuite être transmis à distance.

B - les capteurs passifs :

doivent être alimentes par une source d’énergie électrique extérieure, cette source d’énergie peut être une tension continue ou électrique, un courant. Ce signal de sortie est également une tension continue on module.

Ces modules de fonctionnement correspondent à des principes de base et s’adaptent essentiellement aux capteurs à sortie numérique et logique sont des cas particuliers des précédents.

B – 1 – Pré-conditionnement des capteurs passifs :

Il a pour but de traduire sous la forme d’un signal électrique les variations d’impédance de l’élément de transduction, le conditionneur est constitué d’une source de tension ou de courant et généralement d’autres impédances. On distingue deux groupes principaux de conditionnement :

- Les montages potentiométriques et les ponts.

- Les oscillateurs.

B – 2 – montage en pont :

Est dérivé du montage potentiométrique. Il est constitué d’un double potentiomètres avec mesure différentielle de tension de masse est moins sensible aux dérivés de la source et aux bruits.

C - les capteurs résistifs :

on utilise le pont de Wheatstone. Quand le capteur est éloigné des autres résistances du pont, la résistance des fils de liaison ne peut être négligée. Pour rendre la tension de déséquilibre du pont indépendant des variations de résistance des fils de liaison dues à l’influence des paramètres de l’environnement, on utilise des montages industriels dits à trois fils ou à deux fils de compensation voir figure.

Montage à 3 fils

I – 6 – Trois types de capteurs :

A sortie électrique :

I – 6 – 1 – Capteurs analogique :

Dans la pratique industriel, on donne à ce type de

matériel le nom de capteur.

Si on lui inclut une électrique de puissance dans son boîtier, on parle de capteurs transmetteurs.

I – 6 – 2 – Capteur numérique :

Selon le cas portent les noms en pratique de codeurs ou de compteurs.

I – 6 – 3 – Capteurs logique :

De type tout – ou – rien portent le nom de détecteurs.

Cliquez ici pour retourner au sommaire ▲

Chapitre II

II – 1 – Le choix d’un capteur :

Les capteurs de pression, force, poids et couple sont utilisés dans pratiquement tous les secteurs de la recherche et de l’industrie. Dans ces différents domaines, les normes d’utilisation, les environnements, les étendues de mesure, les précisions recherchées sont des plus divers. Des paramètres, essentiels pour les uns, peuvent être sans importance pour les autres

( encombrement, masse, prix,…). Il découle de ce contexte qu’il existe sur le marché une multitude de capteurs adaptés aux divers cas d’utilisation possibles.

Le choix d’une technologie est fondé d’une part sur les performances offertes et d’autre part sur les prix.

Actuellement, quelles que soient les technologies, les séries de fabrication sont limitées à quelques centaines d’unités identiques. A performances équivalentes, les capteurs possédant des éléments de transduction et des électroniques simples ( exemples : capteurs résistif ) ont des prix très compétitifs relativement aux autres technologies ( exemples : capteurs inductifs ou capacitifs ) qui nécessitent souvent une électronique associée assez complexe.

Pour cette raison, les capteurs résistifs sont en net développement. Parmi ceux-ci, les capteurs à jauges collées, de fabrication très simple présentent l’avantage de la souplesse d’adaptation à des utilisations spécifiques. Quant aux jauges déposées et intégrées, elles permettent des fabrications en série.

II - 2 – Capteurs de force :

La force est un vecteur. Elle est caractérisée par une amplitude, une direction et un point d’appui.

La plupart des capteurs de force ne sont sensibles qu’à une direction d’application privilégiée. On parle alors de capteurs à une composante. Cette composante est souvent confondue avec l’axe principal du capteur. Dans cette catégorie, on doit faire une distinction selon le sens d’application de la force autorisé. Les capteurs de traction, les capteurs de compression sont limités à un seul sens d’application de la force. Les capteurs de traction-compression, quant à eux, peuvent travailler dans les deux sens . Parfois pour certains capteurs à une composantes, la force à un point d’appui décentré relativement à l’axe du capteur .

Ils trouvent essentiellement leur utilisation dans la surveillance, les techniques de fabrication.

Toute cause capable de produire, empêcher, modifier le mouvement d’un mécanisme, ou de le déformer s’appelle force.

Cliquez ici pour retourner au sommaire ▲

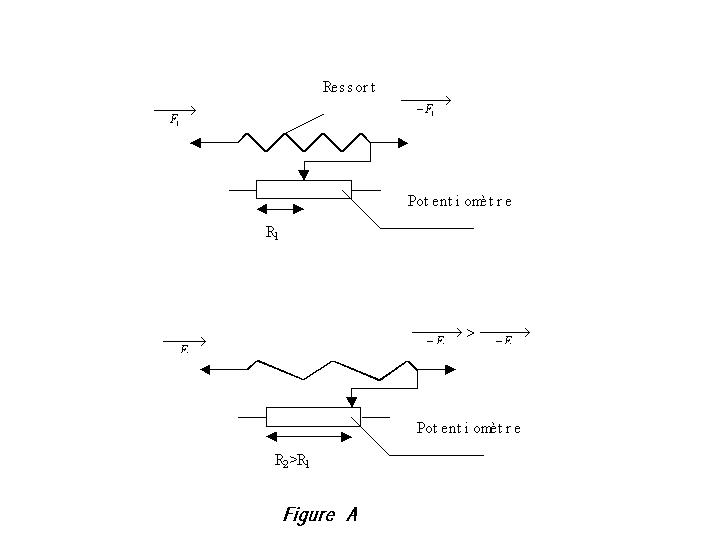

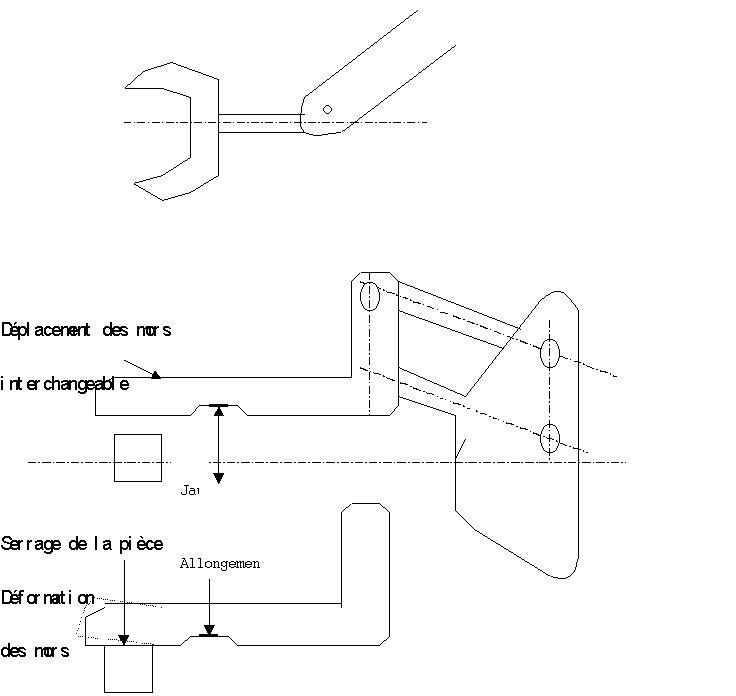

II – 3 – Principe :

Pour mesurer une force, on en mesure les effets. (fig.A)

II – 4 – Mode de transduction :

Dans un capteur à sortie électrique, l’élément de transduction est l’élément sensible qui est lié au corps d’épreuve, traduit les réactions de ce dernier en signal électrique, on cite ici les jauges extensométrique métallique.

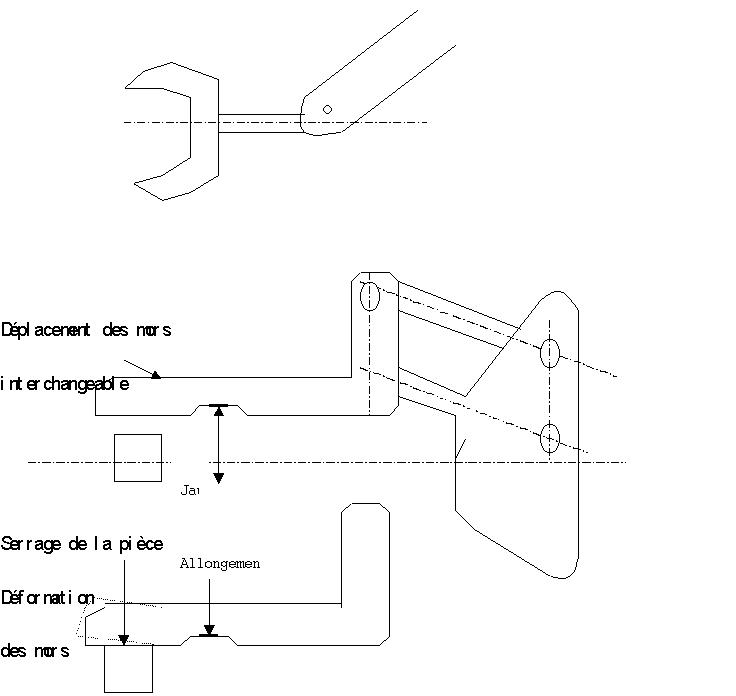

II – 5 – Jauges extensométriques :

Sont certainement les plus utilisés, constitués d’un pont de Wheatstone dont les résistances sont liée au corps d’épreuve provoquant l’allongement des jauges et par suite un déséquilibre du pont : d’où un signal de sortie.

La

sensibilité d’une jauge et caractérisé par la facteur de jauge![]()

Dans le cas des jauges métalliques, le facteur de jauge généralement faible, est lié aux variations dimensionnelles de la jauge.

Jauges métalliques à trame pédiculaire :

Elles sont constitués d’un fil ou turban métallique monté sur un support isolant lui-même collé sur le corps d’épreuve :

- Platine pour la jauge proprement dite.

- Céramique pour le support.

Les problèmes essentielles proviennent du collage ( vieillissement et fluage de la colle ).Le facteur de jauge est compris entre certaines supports céramiques atteignent même 1000 °c . La limite de fatigue est comprise entre 105 et 108 cycle.

II – 6 – Application industrielle des capteurs de force :

Les figures 1 à 5 représentent l’application de capteurs de force dans la réalisation de pinces de robot. Cela permet de contrôler l’effort de prise et de ne pas détériorer l’objet ainsi serré.

II – 6 – 1 – Les préhenseurs :

Les préhenseurs sont des systèmes permettant de manipuler des objets, nous considérons les relations de saisie et de maintien et de dépôt.

La saisie consiste à réaliser une relation de contact mécanique maintenue durant un temps déterminé.

Le maintien du contact est obtenue selon plusieurs méthodes :

- Masse

- Dimension géométrique

- Nature du matériaux

Le dépôt constitue l’opération inverse de la saisie.

II – 6 – 1 – 1 – La préhension par serrage mécanique :

Elle consiste à appliquer 2 où 3 forces sur l’objet de manière à éviter tout mouvement relatif par rapport au préhenseur ( pince ).

Les forces sont crées par 2 ou 3 mors dont la forme est liée au type d’objet à manipuler.

Le mécanisme qui active les mors sont nombreux et actionnés, principalement par les énergies pneumatique, hydraulique, électrique.

La transmission du mouvement est obtenue par :

- pignon – crémaillère

- came

- vis-ecrou

- par serrage pneumatique directe

II – 6 – 2 – Principe des jauges d’extensomètrie :

La résistance ohmique d’un fil conducteur est donnée par la relation suivante :

R = r l / s.

R = r l / s.

R = Résistance en ohms ( W ).

r = Résistivité du métal utilisé pour le fil (W.m ).

l = Longueur du fil ( m ).

S = Section du fil ( m² ).

Si on tire sur ce fil, il va s’allonger ( l augmente ) et sa section va se réduire, sa résistance R va donc augmenter. ( l/S augmente ).

En conséquence , si ce fil est collé sur une surface métallique par l’intermédiaire d’un support isolant ( fig 1 ), toute déformation de la plaque métallique sera fidèlement transmise au fil ( fig 2 ).

Figure 1

Pour mesurer la variation de résistance ( donc de déformation de la plaque), on utilise un pont de Wheastone ( fig 3 ).

II – 6 – 3 – Principe du pont de Wheastone :

Si l’on réalise un circuit de quatre résistances ( figure 3 ) et si les branches CAD et CBD ont la même résistance, la différence de potentiel ( ddp ) lue entre A et B est nulle. Si une seule résistance augmente par exemple, le pont se déséquilibre alors UAB ¹ 0 ( voltmètre ).

Ainsi, en mesurant la ddp entre A et B d’un pont dans lequel une résistance au moins ( 2 ou 4 ) est une jauge de déformation, on mesure la variation de résistance du fil, donc sa déformation qui est égale à celle du support ce qui permet d’en déduire la force responsable de celle-ci.

Cliquez ici pour retourner au sommaire ▲

Travail fait par : ♥Khouazem samira ♥

hammel nedjma

Chargé de cours : Mr Hamdan